Servus SM Einspritzer!

Das Thema Gebiss beschäftigt uns alle hier ja glaub ich schon seit Jahren. Mich zumindest.... Nachdem ich nun ständig aufs neue mit den Tücken dieses Teils konfrontiert bin, dessen korrekte Einstellung ja oft ein Glückspiel ist und ich seit ein paar Wochen einen vernüftigen 3D Drucker besitze, hab ich mich dran gesetzt und versucht, die Einstellung außerhalb des Verteilers zu vereinfachen indem ich quasi einen Dummy-Zündverteile baue mit Einstellhilfen durch Simulation des Impulsgebers. Hab mich dabei auf den unteren Teil des Verteilers, also das Gebiss-Gehäuse beschränkt, da alles darüber für diesen Zweck ja nicht benötigt wird.

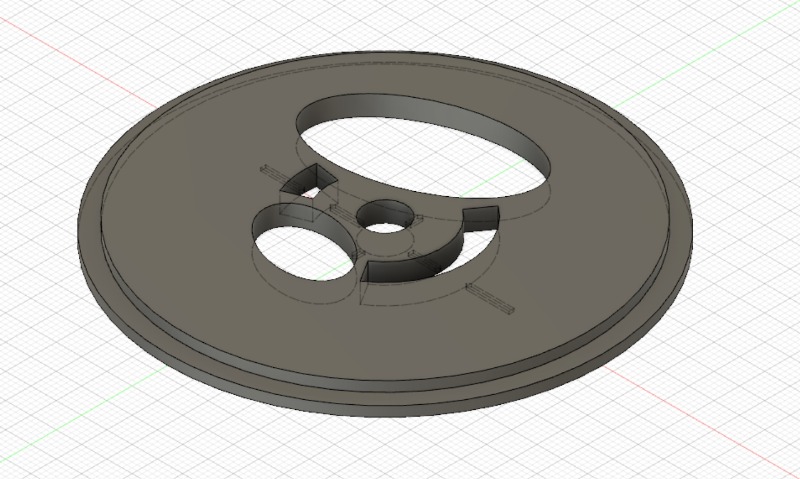

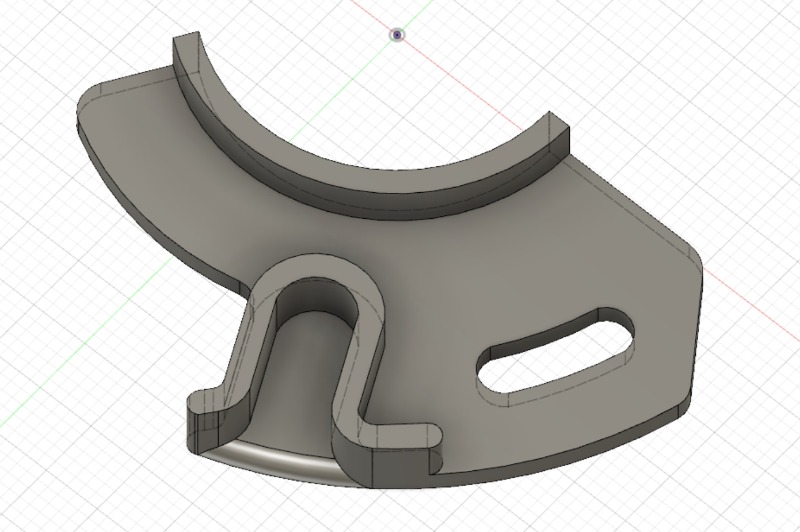

Das System besteht im Wesentlichen aus vier Teilen: der Welle mit dem 12kant und der Nocke, um den das Gebiss geklemmt wird, das Gehäuse mit der Halterung für den Stecker, die Halteplatte für das Gebiss und einen Deckel, der die Welle von oben führt und zusätzlich Einstellmarkierungen für die Kontrolle der Kontakt-Öffnung besitzt.

Alle Teile habe ich mit der Schieblehre vermessen und mit einer Genauigkeit von +/- 0,05 mm in das CAD-Programm übertragen. Die Genauigkeit des Druckers liegt ebenfalls bei ca. 0,05 mm. Das sollte m.E. für die Einstellung des Gebisses ausreichen

Die Teile sind relativ passgenau, Nacharbeiten sind nur geringfügig nötig, abhängig vom verwendeten Material und der Auflösung des Druckers.

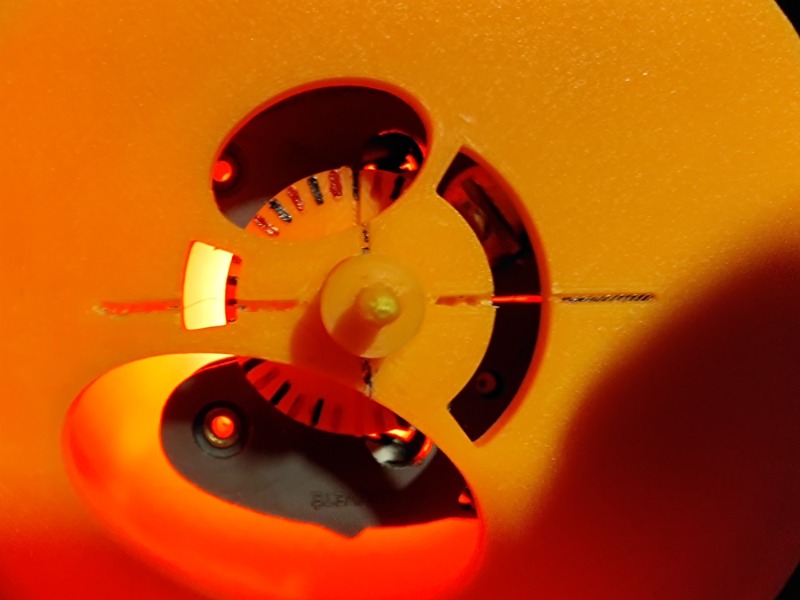

Auf der Oberseite der Nockenwellenbegrenzung habe ich im 10-Grad-Abstand kleine Marker angebracht, um die Winkel ablesen zu können, bei dem ein Kontakt beginnt, sich zu öffnen bzw. zu schließen. Außerdem sind die Stellen mit der maximalen und minimalen Auslenkung der Nocke markiert. Somit ist es möglich, die Kontakte so genau einzustellen, dass die Öffnungs- und Schließ-Winkel bei beiden Kontakten möglichst gleich ist, bzw. es lässt sich damit festellen, ob ein Kontakt bzw. die Kontakt-Nocke stärker abgenutzt ist, als die andere, so wie das z.B. bei einem meiner Gebisse der Fall ist. Durch die Öffnungen oben ist es theoretisch auch möglich, die Kontakte direkt einzustellen, wobei ich aber denke, dass es einfacher ist, das Gebiss herauszunehmen, zu justieren und dann wieder im eingesteckten Zustand zu überprüfen.

Ich habe damit mein Gebiss auf 0,6 mm Kontakt-Abstand eingestellt und der Motor läuft perfekt, kein Ruckeln, kein Beschleunigungsloch und keine Schwankungen des Leerlaufs.

Die Modelle wurden mit Autodesk Fusion 360 erstellt, die daraus exportierten .stl-Dateien, die es für den Slicer eines Druckers braucht, stelle ich natürlich sehr gerne zur Verfügung. Auch die .3mf-Dateien mit den Autodesk-Projekten könnt ihr direkt bei mir bekommen.

Wenn jemand noch Verbesserungsvorschläge bzw. Ideen für zusätzliche Features hat, dann freu ich mich natürlich über Euren Input. Ebenso interessieren mich Eure Erfahrungen mit dem Tool und ob es für Euer Setup auch funktioniert.

Sollte jemand keinen 3D-Drucker im Zugriff haben, würde ich die Teile auch drucken und gegen eine Aufwandsentschädigung (Materialkosten + Verpackung und Versand) verschicken. Die Feinabstimmung bzw. die Nachbearbeitung (dazu genügt eine feine Feile und 400-600er Schleifpapier) müsstet Ihr dann aber selbst vornehmen, ist wie gesagt aber überhaupt kein Problem. "Lieferzeit" wäre ca. 2 Wochen.

Die Nockenwelle besteht aus zwei Teilen, die zusammengesteckt werden, da sich die Welle sonst nicht mit ausreichender Qualität drucken lässt. Es gibt zwei verschiedene Versionen, eine ohne und eine mit einem Drehgriff, um von unten die Welle einfach und millimetergenau drehen zu können.

Grundsätzlich sind natürlich verschiedene Farben möglich. Für einen guten Kontrast sollte der Kunststoff aber möglichst hell sein, auch damit man die Markierungen gut ablesen kann. Ich habe für den Druck ABS Filament verwendet, da dieses relativ bruchfest und dimensionsgenau ist. Wer lieber mit PLA druckt, sollte aber auch keine Probleme haben. Man muss sowieso nach dem Durck immer zur Kontrolle nachmessen.

Die Kontaktabstände können übrigens sehr gut betrachtet werden, wenn man das Gehäuse von unten beleuchtet, oben auf den Bilder auch gut zu sehen.

Vielleicht lässt sich diesem SM Bauteil mit dem Tool ja etwas der Schrecken nehmen, mir hat es die Einstellung jedenfalls deutlich vereinfacht...

Gruß,

Markus